中國企業報集團主管主辦

中國企業信息交流平臺

萬物互聯是智能制造的底層技術邏輯。視覺感知、傳輸、計算等技術,讓一切生產流程都可視化和智能化,不僅提升了生產效率和產品質量,讓人力從繁重的勞動中解放出來,而且使得制造業和互聯網的連接成為可能,工業互聯網得以大面積推開。

2020年“雙11”,天貓物流訂單量超過23.21億,相比12年前電商狂歡節誕生之初,訂單數增長了近9000倍。與之相反,快遞爆倉的現象卻越來越少了,物流配送的速度也提升了數倍,消費者甚至在下單當天就可以收到快遞。

是什么讓我們的快遞速度越來越快?

在每一個快遞包裹的背后,整個物流行業的運作方式正在發生巨大的變化,越來越多的人工智能等科技力量加入到了這個行業。

以往,物流中心的包裹主要靠人工分揀,如今一批批包裹進入分揀中心,機器自動讀碼掃描,包裹的尺寸、重量、目的地等信息一目了然,根據不同的目的地和尺寸,包裹在傳送帶自動被劃入不同的格口。

只要包裹量足夠多,這些機器可以全天24小時不停歇工作,與此同時,用戶可以根據訂單信息隨時追蹤到包裹的配送進度。

這一切從機器擁有了視覺開始。

人類獲取外界信息,83%來自于視覺,視覺也同樣讓機器能代替人眼來做測量、判斷等決策。原來的視頻技術應用,主要是通過拍照片和記錄錄像信息成為一種事后可追溯的手段;現在的視頻技術應用,更重要的是在感知到物體之后進行算法分析,當下做出正確的判斷并立刻采取行動。

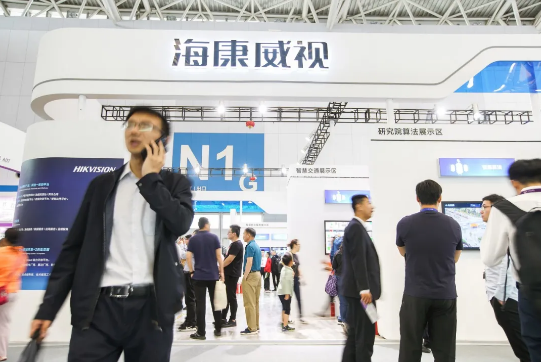

2001年,胡揚忠帶領27人團隊創辦海康威視的時候根本不會想到這些。他們從手掌大小的視頻壓縮板卡做起,現在,海康威視已經成長為以視頻為核心的智能物聯網解決方案和大數據服務提供商。

20年間,胡揚忠親歷了從模擬到數字化到網絡化再到智能化的三次技術變革浪潮。如今,海康威視的解決方案在公共安全、生態環保、文化教育、工廠生產、物流運輸等近百個行業及細分領域中得以運用,覆蓋全球150多個國家和地區。

2016年,海康威視成立了子公司海康機器人,將其在視頻技術上的積累,專門布局到移動機器人、機器視覺等業務領域,聚焦智能制造。2019年,海康機器人營收8.13億元,占公司總營收1.41%。

海康機器人的這些技術應用雖然都處在企業的生產制造、物流運輸端,是幕后“工作者”,但是和我們每個人的生活息息相關。小到日常食用果蔬背后的物流運輸,大至商用飛機的制造,機器視覺和移動機器人逐步滲透到生產制造、物流運輸的每一個環節,它們甚至就隱藏在我們打開包裝箱看到一盒盒酸奶排列整齊的瞬間。

萬物互聯是智能制造的底層技術邏輯。而像海康機器人所專注的機器視覺、移動機器人等智能設備,其目的在于讓一切生產流程都可視化和智能化,在5G、人工智能、云計算等新趨勢下,這些智能設備落地到生產制造的每一個環節,汽車、3C等傳統行業以及新能源、電商、新零售、社區團購等新的商業模式得以在此基礎上開花結果。

機器視覺除了提高生產的柔性和自動化程度,讓一切生產流程可追蹤外,也提高了生產效率、提升了產品質量。機器視覺的精準度甚至遠超人眼,尤其在高精度的裝配加工產業被廣泛應用。

如果說機器視覺是“眼力”的提升,移動機器人則是“腳力”的提升。在工廠里,移動機器人力扛千斤,輕松把貨物送到指定工位,把人力從繁重的物料運輸工作中解放出來,投入到更智能化的生產模式中。

來源:被訪者

海康威視為什么具備這樣的技術?

在胡揚忠的腦海里,一直上著兩根弦,一根是技術研發,一根是市場需求。

“技術研發決定了解決問題的能力,市場需求決定了你理解客戶痛點的能力。要看技術的迭代,也要看市場的演變,這兩者要比較好地結合。”

成立之后的相當長一段時間里,海康威視給外界的印象只是一家賣視頻相關硬件產品的公司。2002年,海康威視發布視頻板卡、DVR產品,2007年首次推出攝像機產品。

在胡揚忠看來,產品推廣的過程,也是行業需求搜集的過程。在互聯網普及之后,單純的硬件產品組合已經不能滿足客戶各個場景的需求,必須通過聯網、軟硬件結合才能解決客戶問題,于是海康威視推出了行業解決方案。

隨著海康威視的產品和方案應用越來越廣泛,越來越多的企業碰到難題開始找到胡揚忠。在他看來,這是難得的信任。“技術公司發展的過程就是將心比心的過程,你解決了令客戶難受的事情,他也會傾向于把其他更多的事情交給你們來做。”胡揚忠告訴《中國企業家》。

然而,每個行業都有不同場景的痛點和難題。因此,跟隨客戶進行定制化成為海康威視成長的基本策略。從“前端銷售”到“技術支持”再到“技術研發”甚至供應鏈,都是海康威視不同層面感知市場變化的觸角。

小的產品組合和改動,往往通過銷售實現;銷售不能解決,申請技術支持;技術支持也無法解決則研發跟進,甚至后端供應鏈跟進。最終,根據技術研發和客戶需求的相關度,產生一套綜合解決方案。

此外,與行業代理運營模式不同的是,胡揚忠選擇了自建銷售體系,雖然這會給公司帶來更大的管理成本,但是好處也顯而易見,它讓客戶需求從前端銷售到后臺研發的傳導路徑變短。

通常來講,to B市場產業鏈比較長,從廠家到總代、區域分銷商,再到集成商、工程商、安裝商,最后才到客戶。胡揚忠認為,在全國設立分公司、建設銷售網絡,可以更貼近客戶,能更加敏銳地捕捉到市場的每一個變化,減少產業鏈傳導過長導致的“經絡不通”。

截至2020年7月30日,海康威視在中國內地擁有32家省級業務中心,在港澳臺地區及海外國家/地區有59個分支機構。

胡揚忠。來源:被訪者

伴隨著德國工業4.0以及國內工業生產的改造升級,客戶的需求在2016年延伸至工廠生產環節。而在更早之前,胡揚忠就早有準備,他在工業生產領域看到三方面可能。

第一,國內產線上用的機器視覺更多來自海外品牌,本土品牌不多,用戶的選擇不多,國內機器視覺應用的整體規模還比較小;第二,工廠的自動化,未來增長會很快;第三,人工智能越來越多進入生產領域之后,海康威視的機器視覺技術能得以更充分地應用。

胡揚忠看到,中國許多領域都對機器視覺有較大需求,如鋼鐵、煤炭、家電和汽車等相關傳統制造業,以及物流快遞、電商等新興產業,還有一些細分的領域,像煙草、醫藥、食品飲料、日化、紡織服裝等也有很多的市場空間。

2016年,海康威視專門成立了子公司杭州海康機器人技術有限公司,主要聚焦機器人領域。作為獨立運行的一家子公司,它可以構建自己的整個技術框架和產品體系,同時拓展自己的營銷網絡。

在外界來看,海康威視做機器人跨度非常大,但在海康機器人總裁賈永華看來,這是一個非常自然的過程。海康威視在硬件、嵌入式、ISP、模式識別等領域有非常深厚的積累,這些也都是機器視覺的基礎核心技術,因此進軍機器視覺是順理成章的。當然,機器視覺產品形態、應用場景以及具體的技術指標上有差別,在產品設計上也需要轉換思路。

另外,海康威視在視頻技術、AI算法及大數據分析領域的積累,可以賦予機器人更好的環境感知、自主定位、路徑規劃能力,這讓海康機器人在多機器人的群體調度、倉儲優化等方面具備先天優勢。移動機器人在海康威視桐廬工廠的規模化應用也印證了這點。有了產品,加上場景化的應用經驗,海康機器人能提供更優質的產品服務和更及時的售后服務保障。

工廠為什么需要這樣的技術?

海康機器人負責人賈永華是海康威視28人創始團隊成員之一,曾負責機器視覺算法研究。之所以選擇以獨立子公司的形式運作,是因為胡揚忠和賈永華發現,消費端的個性化正在傳導至工業生產領域,中國的離散化制造越來越多,很多產品都需要定制化、小批量生產,這給企業的生產制造端帶去許多挑戰。

“僅拿汽車舉例,原來我們買車就桑塔納等那么幾款,而現在僅奧迪A6這個細分型號下就有很多款,原來一條生產線全部做完,但是現在很多工廠都需要混線生產,訂單越來越多樣化,工廠必須越來越快地響應市場。”賈永華告訴《中國企業家》。

在這種情況下,雖然每個工廠單個設備的自動化水平都很高,但如果每個生產環節相對離散,就需要靈活的物流運輸、多維的感知設備去串聯各環節關鍵點,讓系統性的軟件平臺來做調度和規劃,甚至是自主決策。而柔性供應鏈,大多具備小批量多批次的特點。胡揚忠和賈永華發現,這是機器視覺和移動機器人的巨大機會,也成為海康機器人當下最主要的業務方向。

在賈永華看來,只有通過技術創新才能提高勞動生產率和產品質量,創造出更多的社會財富,為人類社會的發展注入動力。中國的人口紅利在下降,用工成本越來越高,產業轉移的現象越來越明顯。智能設備的應用,一方面減少非必要的人工成本投入,另一方面把人從繁重的勞動中解放出來,可以去做更有價值的事情。

基于過往在各個行業的摸索,賈永華將圖像處理、定位、識別、測量和缺陷檢測以及智能內物流解決方案,選定為海康機器人重要的發力方向。

日日順是海爾旗下專注物聯網的場景生態品牌,旗下日日順物流主要專注于大件物流領域,為家電、家具、健身器材、電動車等行業客戶提供運輸、倉儲、配送、安裝等服務。

然而,大件快遞尤其中高端大件物流,因其重量、體積、包裝規格、價格等方面的獨特性,使得分揀搬運等倉內外工作往往依賴人工及機械作業,且庫存管理也多為人工,提效不明顯,尤其是在電商大促期間。

2019年,日日順物流負責人找到賈永華,雙方達成合作,引入海康機器人和整套基于視覺的內物流解決方案。

目前,日日順物流實現倉內大件物流倉儲環節所有商品從入庫、存取、出庫全過程的無人化搬運,有效避免了人工搬運可能導致的貨物損壞,搬運效率也大大提升。僅在浙江海寧倉,日日順可實現日常出庫電視機500臺,大促期間3000余臺。此外,工廠存儲區可實現黑燈作業,節能環保。

一汽大眾佛山工廠同樣因為機器人與海康結緣。

佛山工廠是一汽大眾MQB(橫置發動機模塊化)平臺應用的第一個生產線,實現了同一個平臺的不同車型混線生產,是目前一汽大眾同一條生產線上生產最多車型的基地,高峰時一天要生產2400臺汽車,提供給用戶選擇的零件高達上萬種。

在此之前,汽車制造工廠中零部件的存儲和揀選倉庫,全部靠工人依據單據在物流超市區域內往復行走進行揀選。面對如此巨大的揀選工作量及復雜度,人工作業存在很大程度的重復作業和行走浪費,并且存在不可避免的錯誤率。

2019年,一汽大眾佛山工廠與海康機器人達成戰略合作,引入47臺海康機器人保障千萬輛整車零件的精準配送。此外,海康機器人的機器視覺技術也在汽車零部件檢測、發動機檢測等環節均有落地應用。

在移動機器人之外,機器視覺方案也在物流行業得到廣泛應用。

物流行業每天需處理大量的包裹,但丟包、貨品損壞、效率低下等問題卻時有發生。物流公司通常可以通過增加定期巡檢次數等手段提高生產質量,但在問題真正發生時,很難快速鎖定生產缺陷,需要消耗大量的人力、物力以及時間成本去系統性排查故障所在。

機器視覺將貨物信息進行感知,然后傳送給物流業務系統,并與后面的整個分揀系統打通,實現數據的采集和全流程可視化追溯,故障排除變得更簡單。

物流場景帶來最大的挑戰是,中國的物流包裹形式多樣,小到信封大到釣魚竿,紙箱、信封件、麻包袋、軟包等不同材質、顏色、形態,在如此混雜的一批批包裹中實現有效分揀難度不小。

不過,通過一整套技術方案,海康機器人的機器視覺已經可以實現在密集包裹無序擺放、包裹單層黏連并排通過時,保證包裹單個且固定間隔通過,傳輸效率高達10000件/小時,遠超原來的人工作業。

在日日順物流、一汽大眾佛山工廠之外,還有眾多工廠與海康機器人達成合作,這些不同規模的智能工廠,代表了中國制造的轉型升級。在跟工廠合作的過程中,賈永華深切地感受到中國企業的創新和活力。

“原來中國制造的很多產線和設備都是從國外引進過來的,但現在,中國很多的制造都是自己創新的,我們有很多工廠已經走在全球前列。”賈永華感嘆道。

機器視覺的未來

不過,技術服務不像消費品,產品賣出去只是第一步,真正考驗的是全流程專業化的服務能力。

賈永華告訴《中國企業家》:“即使你的技術或產品再牛,你不跟產業、行業應用、用戶、生產工藝、管理相結合得很好,它也是很難發揮有效的作用,海康威視的技術和能力需要跟各個產業進行碰撞。”

2015年,海康機器人在對外服務之前先在海康威視桐廬制造基地進行了試運行,這是海康威視自建的立體自動化的物流系統。“如果連自己的問題都解決不了,我們就不出去了吧。在自己工廠實踐之后,出去會少走很多彎路。”賈永華表示。

來源:被訪者

走進海康威視桐廬制造基地,隨處可見橙色移動機器人穿梭于現場和倉庫之間,通過調度系統指揮,一臺臺來往穿梭的橙色機器人輕松把貨物搬運到身前;員工揀選完物料后,機器人自動將貨物運送到指定位置。

這些智能移動機器人實現了原材料“貨到人”揀選、自動配送及成品自動入庫的全程智能化管理。在海康威視桐廬制造基地,目前已投入使用近1300臺智能移動機器人,整個倉儲作業效率提高了40%。而機器視覺技術也應用在自動化產品點膠線、自動化整機裝配線、整機自動化包裝線、自動化分揀線等生產場景中。

不過,取得工廠信任的過程并不總是一帆風順。很多企業都有提升生產效能的意愿,但是對新興技術卻又存有擔憂,工廠主們渴望在創新和風險之間把握好平衡。

此前,有的工廠只給海康機器人開放半個車間,剩下的半個車間還是按照原來的方式運行,雙方進行對照,最終產生效果對比后,才逐步開放整個車間,再將倉庫和產線全部打通。

“在產品應用的過程中,我們也在和用戶一起成長,他們不滿足于當前的產品,促使我們的硬件、軟件,甚至是理念在不斷地改變提升。”賈永華說,隨著海康機器人的產品走向更多的行業,產品的種類也在多樣化。

談及未來的發展,胡揚忠告訴《中國企業家》,在用戶的數字化轉型升級過程中,海康機器人只是做了一部分,許多自動化公司發揮了更多的作用,而幫助他們看得更清、看得更懂,是海康的定位。未來,大家會進一步協同,共同幫助有需要的行業去實現智能化改造。

去年,胡揚忠應邀去一家紡織廠洽談,他看到紡織廠的驗布環節還在嚴重依賴人工。工廠管理員會挑選視力比較好的人,肉眼驗布,然而這些年,一方面視力達到要求的越來越少,另一方面工作環境惡劣,現場噪音很大,線絮到處飛,對聽力和呼吸系統都是重要的損害,很多人不愿意做。

另一個讓胡揚忠印象深刻的職業是礦井工人。在煤礦廠,礦井工人每天工作在地下數百米的礦井,潮濕、壓抑,有人告訴他這輩子再也不想去第二次。在胡揚忠看來,這些場景都有巨大的智能化改造空間。

胡揚忠希望技術能越來越多地為工業生產帶來便捷,把人力從繁重的勞動和惡劣環境中解放出來,這既是助力產業轉型,也是科技向善。

相關稿件